최근 공급망이라는 개념이 유난히도 자주 언급되고 있다. 2011년의 동일본 지진, 2017년 트럼프 행정부의 보호무역주의, 그리고 최근 러시아-우크라이나 전쟁과 같은 다양한 글로벌 이벤트들은 기존의 글로벌 경제를 지탱하고 있는 공급망을 붕괴시키고, 기업들이 기존 공급망 관리체계의 기본골격과 원칙을 변화시키도록 압박하고 있다. 오늘날의 공급망 운영 현황과 앞으로의 변화에 대한 명쾌한 이해를 바탕으로, 글로벌 기업들의 First Move를 사례로써 살펴보고, 미래를 준비하기 위하여 우리가 갖추어야 할 것은 무엇인지 알아보도록 하겠다.

1. 공급망 위기 및 불확실성을 유발한 4대 핵심동인

기존 경제적 효율성을 높이는데 집중되었던 공급망은 현재 경제적으로 비합리적일 수 있고, 전체적인 최적화가 이루어지지 않더라도 그 외 가치와 지속가능성을 위해서 재편되고 있다. 효율의 시대가 가치의 시대에게 자리를 내어주고 있다. 이러한 변화는 4대 핵심 동인으로부터 유발되었다.

|

Geopolitical Risk |

|

전쟁 장기화로 인한 공급망 혼돈이 글로벌 산업의 블랙홀로 진화 에너지 및 식량가격 급상승, 글로벌 공급망의 물리적 혼란 |

|

Energy Transition |

|

그린에너지는 “아웃사이더” 가 되지 않기 위한 필수적 선택 탄소국경세로 인한 비용압박으로 끝이 아닌, 공급사슬에서 배척될 위기 존재 |

|

Economic Powershift |

|

공급과 수요의 DUAL SHOCK 미·중 패권전쟁으로 인한 중국 조달 복잡성 증가 및 Pandemic 및 인플레이션으로 인한 수요 축소 |

| Pandemic |  |

과잉투자 / 과잉생산의 시대 → Bull-whip의 가속화 글로벌 셧다운으로 인한 생산시설 가동의 물리적 중단 |

총성이 울려 퍼지는 전쟁과 팬데믹으로 인한 물리적 혼란 뿐만 아니라, 총성 없는 에너지 패권을 둘러싼 전쟁 역시 한층 심화되며 LCC(Low Cost Country : 개도국) 기반의 가격 경쟁 우위 경쟁력이 힘을 잃어가고 있으며, 나아질 듯 나아지지 않는 글로벌 최대 수요·공급 국가인 미국과 중국의 무역분쟁으로 공급과 수요의 DUAL SHOCK 를 겪고 있는 상황이다.

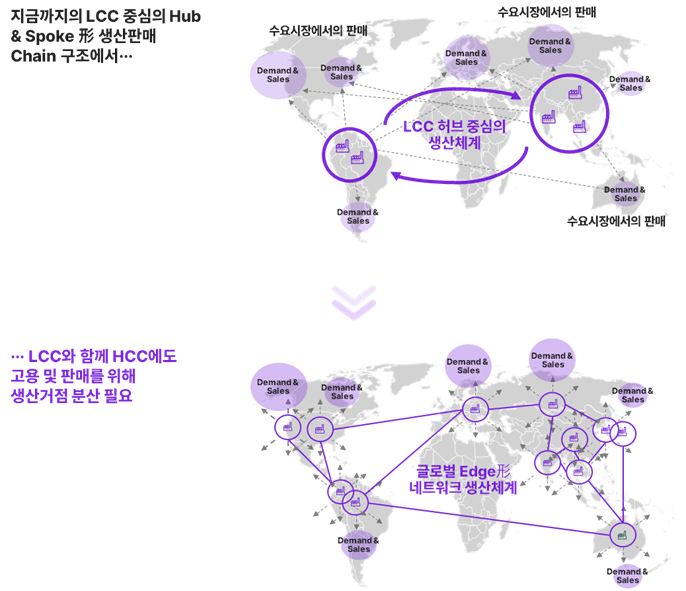

공급망을 안정시키고, 엎친데 덮친 격으로 팬데믹 이후 불어 닥친 본격적인 저성장 시대에 대응하기 위하여 각국의 정부가 글로벌 공급망의 Decoupling(탈동조화)을 강화함에 따라 LCC (Low Cost Country : 개도국) 중심의 생산지 이점은 지속적으로 감소하고 수요가 충분한 HCC (High Cost Country : 선진국)로의 생산거점 이동을 고려할 수 밖에 없는 추세가 지속될 것으로 보인다.

2. 글로벌 기업들의 First & Next Move

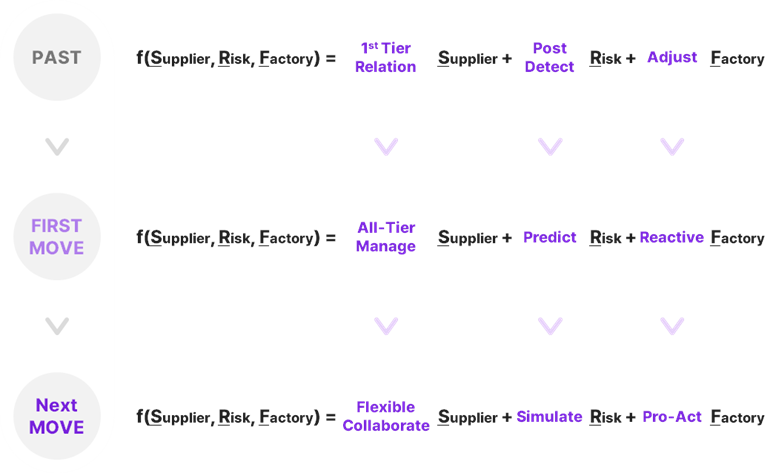

글로벌 기업들의 공급망 운영 방정식에는 세개의 독립변수, Supplier(공급사), Risk(위기), Factory(제조시설)가 존재한다. 이 독립변수들은 과거, 현재, 그리고 미래에도 변하지 않을 것이다. 다만, 각 독립변수들의 운영전략에는 이미 많은 변화가 일어나고 있다.

► 공급망 운영 방정식의 변화

주요 협력사 중심의 관리 체계에서 전체 협력사로의 확장 그리고 단순 관리에서 유연한 협업체계로 Scope과Depth가 진화하고 있다. Apple은 가치사슬의 최종 말단에 위치하는 제조 및 비제조 공급사까지 확장된 네트워크를 관리하고 있다. 가치의 시대에서 추구하는 가장 중요한 것은 “에너지·환경적” 가치이기에 공급망 네트워크 전체를 대상으로 관리 및 협업 범위를 확장하고 있다.

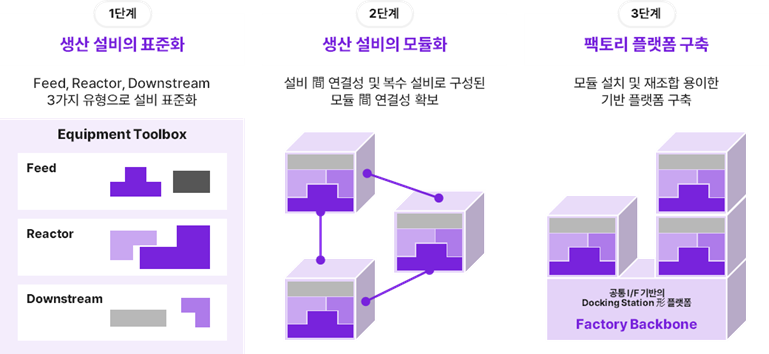

또한, 각국의 제조 자생력 강화 기조(Re-Shoring, Near-Shoring, Friend-Shoring)에 대응하고 앞으로 불어 닥칠 공급망 변화에 대응하기 위하여 글로벌 기업들은 유연하고 회복력이 강한 Edge Style Global Value Chain을 구성하고 있다. 글로벌 반도체 파운드리 강자 TSMC 및 EU의 F3 팩토리 컨소시엄 (P&G, BASF, BAYER, ASTRAZENECA 등)은 프로세스 산업에서의 대량 생산 설비는 고정될 수 밖에 없다는 고정관념을 허물며 레고 블록형 모듈러 생산라인을 구축하고 있다.

Global Leading 기업들은 이미 Risk를 조기에 감지하고, 에너지 전환 압박 속에서 지속가능한 조달·관리체계를 구축하며, 신세계 질서에 부합하는 제조운영전략을 펼치고 있다.

앞으로 우리는 무엇을 준비해야 하는가?

3. 5 Key Points

|

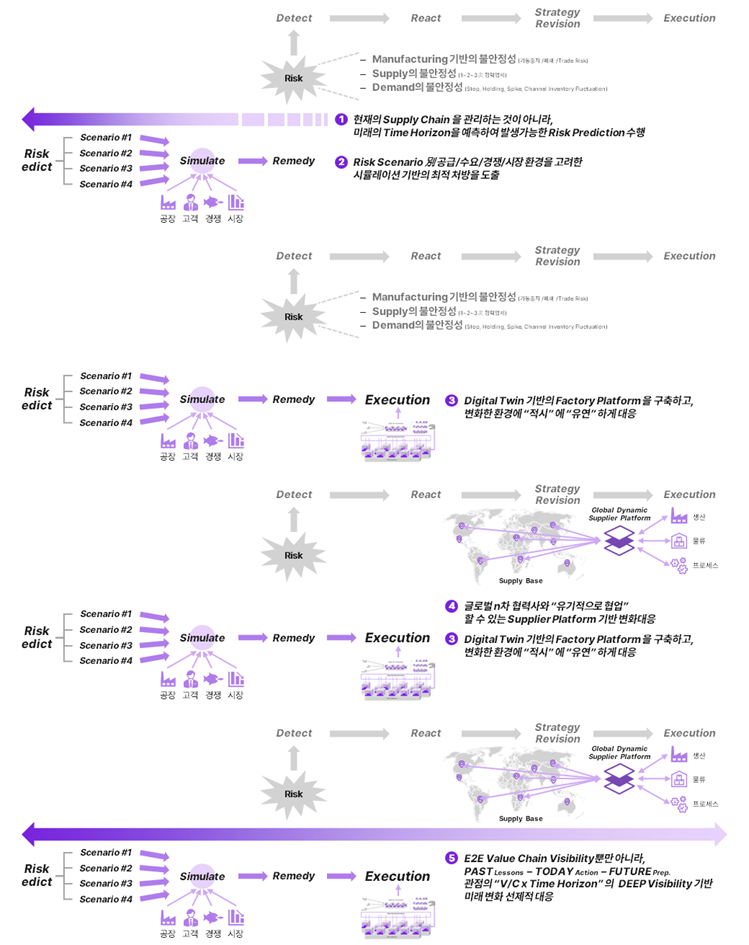

현재의 Supply Chain을 관리하는 것이 아니라 미래의 Time Horizon을 예측하며 발생 가능한 Risk Prediction 수행 과거, 현재 그리고 기업 내·외부의 다양한 데이터를 수집·통합·활용하여 미래에 발생할 수 있는 다양 한 Risk Scenario 도출 |

|

Risk Scenario 별 공급·수요·경쟁 시장 환경을 고려한 시뮬레이션 기반 최적 처방 도출 발생 가능한 다양한 Risk Scenario를 테이블에 펼치고, 최적의 대안을 마련할 수 있는 시뮬레이션 체계를 구현. 시뮬레이션은 내부 공장 뿐만 아니라 고객, 경쟁사, 시장 전체에 대한 변수를 고려할 수 있고 전체 속에서 기업의 Play Book 구현 |

|

Digital Twin 기반의 Factory Platform을 구축하고 변화와 환경에 “적시”에 “유연”하게 대응 다양한 시나리오에 대한 시뮬레이션을 위하여 현실 세계를 옮겨 놓은 가상의 공장을 구축하기 위한 Digital Twin 기술을 적극 활용 |

|

글로벌 n차 공급사와 “유기적으로 협업” 할 수 있는 Supplier Platform 기반 변화 대응 공급업체의 Sourcing - On-Boarding – Collaboration – EOD 생애주기 전반에 유기적으로 협업할 수 있는 플랫폼을 기반으로 생태계를 조성 |

|

E2E Value Chain Visibility뿐만 아니라, PAST Lessons – TODAY Action – FUTURE Preparation 관점의 “Value Chain x Time Horizon”의 DEEP Visibility 기반 미래 변화 선제적 대응 |

► Next Move & 5 Key Points